Von manueller Bearbeitung zu intelligenter Assistenz und automatischer Entscheidung

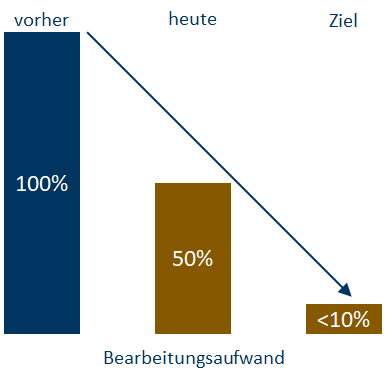

Nachdem die Raptor Diagnostic Suite bei Infineon Technologies im Bereich Defektdichte in den operativen Einsatz ging, konnte bereits nach kurzer Zeit der Aufwand zur Bearbeitung von Qualitätsproblemen um mehr als 50% verringert werden.

Die Problematik

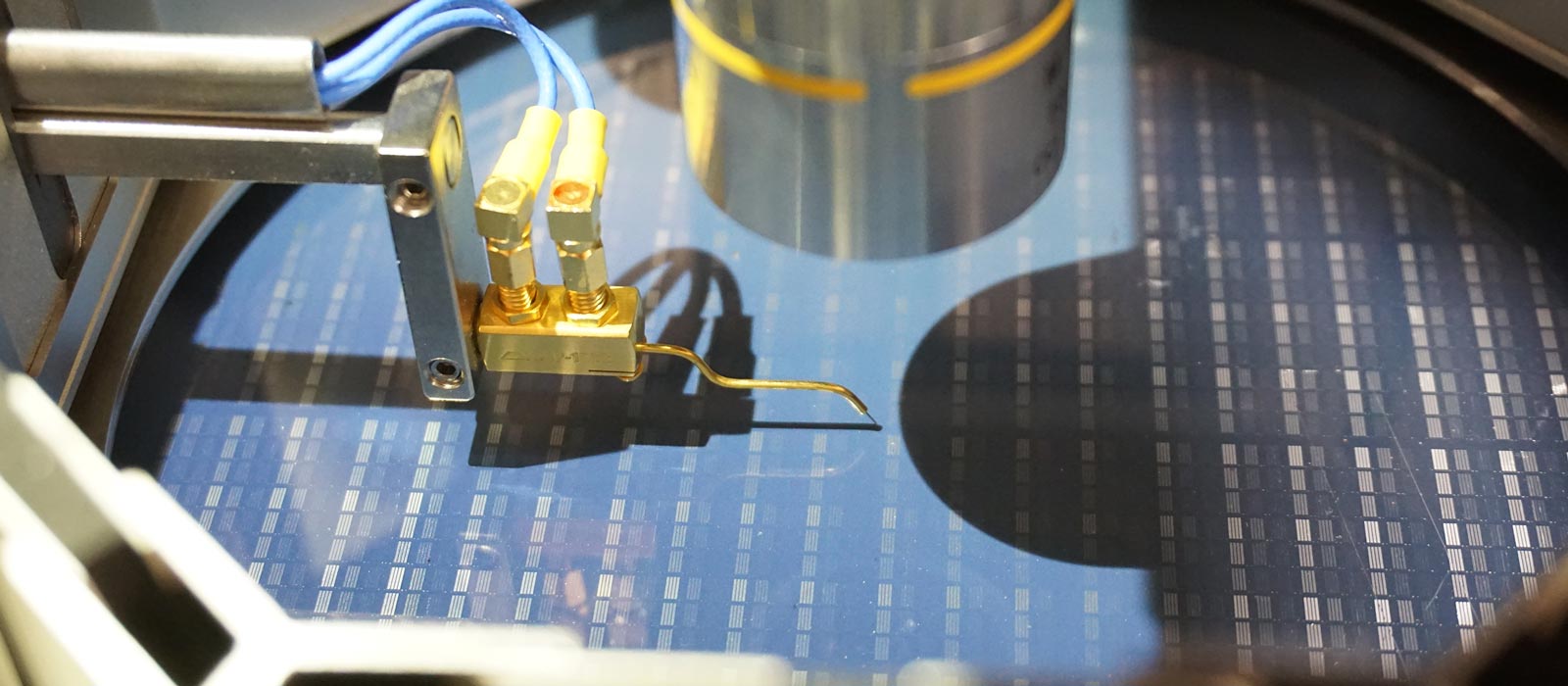

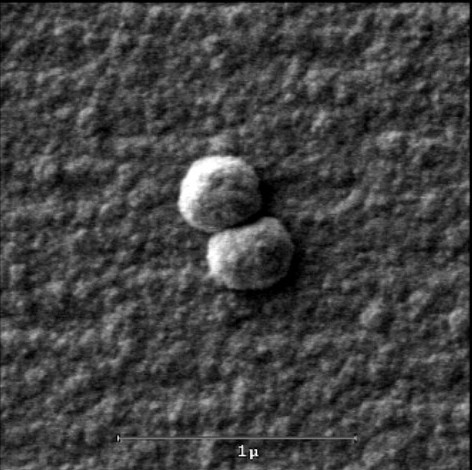

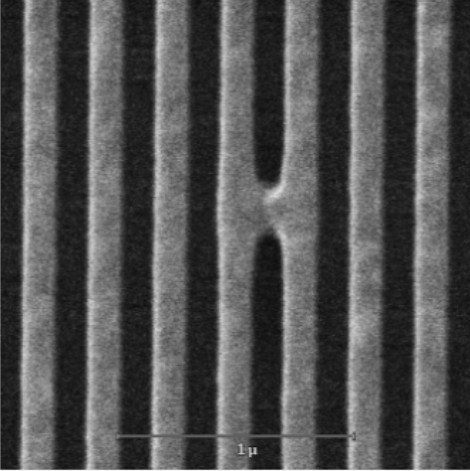

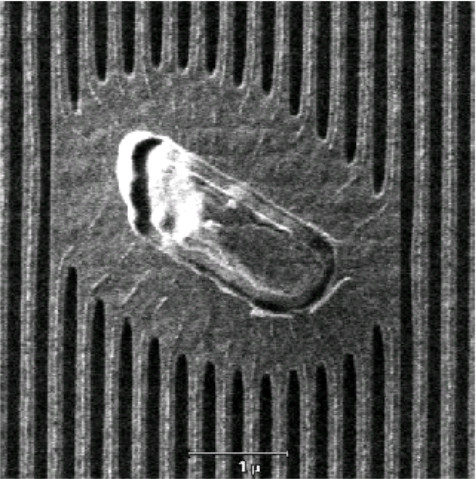

Die Halbleiterindustrie ist ein Industriezweig mit besonders sensiblen Produktionsabläufen, die sich im Nanometer-Bereich und in Reinräumen abspielen. Ihre Fertigungslinien und Prozesse gehören mit zu den komplexesten und am höchsten automatisierten Produktionsprozessen überhaupt. Die Fertigung der Chips ist äußerst sensibel und stellt höchste Anforderungen an Anlagen, Umgebung, Prozesse und die beteiligten Personen.

Bereits minimale Abweichungen und kleinste Störungen können schwerwiegende Auswirkungen auf den Produktionsprozess und die zu produzierenden Chips haben. Trotz des hohen Automatisierungsgrades treten in der Produktion immer wieder schwierige Problemsituationen auf, die schnelle Eingriffe und Problemklärungen erfordern sowie umgehende Entscheidungen verlangen. Dies erweist sich insbesondere bei hochgradig automatisierten Fertigungs- und Verarbeitungslinien mit vielen, dynamisch ineinandergreifenden Prozessschritten bei oft unklaren Fehlerbildern als schwierig.

Behandlung von Qualitätsproblemen

Wegen der geringen Strukturgrößen bestehen bei der Bearbeitung von Wafern hohe Anforderungen an die Qualität der Herstellungsprozesse und der Fertigungsumgebung. Z.B. können auf die Wafer gelangte Partikel, Risse, Kratzer u.v.a. die Eigenschaften der Bauelemente erheblich beeinträchtigen und führen fast immer zu ausbeute-mindernden Defekten.

Aus diesem Grund werden während des gesamten Herstellungsprozesses immer wieder Wafer-Inspektionen durchgeführt. Werden Anomalien erkannt, müssen diese schnellstmöglich behandelt werden, u.a. durch folgende Schritte:

-

Klassifikation der Probleme

-

Ermittlung der verursachenden Produktionsanlagen/-komponenten

-

Stoppen der verursachenden Produktionsanlagen/-komponenten

-

Benachrichtigung der verantwortlichen Fachabteilung zur Suche und Beseitigung der Problemursachen inkl. Wieder-Inbetriebnahme

-

Entscheidung, wie mit den betroffenen Wafern zu verfahren ist

Um hierbei effizient und effektiv vorzugehen sowie schnelle und richtige Entscheidungen zu treffen, ist tiefes Wissen über die Herstellungsprozesse und deren Zusammenspiel sowie über die Funktionsweise der Anlagen und das Entstehen von Defekten nötig. Dieses Wissen entsteht oft erst im Laufe der Zeit durch Erfahrungen aus aufgetretenen Situationen.

Bisherige Vorgehensweise

Bisher wurden zur Unterstützung der Fachkräfte lediglich Textdokumente - sogenannte Entscheidungshilfen - verwendet. Diese Dokumente enthalten neben textuellen Anweisungen auch Bilder und Werte aus früheren Situationen und sollen bei der Durchführung von Untersuchungen Hilfestellungen für zu treffenden Entscheidungen bieten.

Die Erstellung dieser Dokumente ist aufwendig und kompliziert und ihre Nutzung durch die Fachkräfte in der Linie mühsam, weil diese sich durch die Inhalte arbeiten und die für die Situation passenden Textteile ermitteln müssen. Viele Tätigkeiten wie Datenbeschaffung, Aktionen anstoßen, Protokollierung etc. müssen manuell und oft in verschiedenen Systemen erledigt werden. Das macht es nicht nur schwer, "den gedanklichen Faden" auf dem Weg zur Problemlösung - auch über Wartezeiten und Schichtübergaben hinweg - zu behalten, sondern ist auch zeitaufwendig, fehleranfällig und u.U. unvollständig.

Zielsetzungen und Anforderungen

Das übergeordnete Ziel von Infineon bestand darin, die Prozesse für die notwendigen Problembehandlungen in der Produktionslinie zu digitalisieren und deutlich effizienter zu gestalten. Dabei sollte ein möglichst hohes Automatisierungspotential erschlossen werden. Nach zwei erfolgreich durchgeführten Pilotprojekten fiel die Entscheidung zugunsten der Raptor Diagnostic Suite.

Aufgrund heutiger Fortschritte in der Informatik, insbesondere auf den Gebieten der KI und ML, machte sich Infineon 2014 auf die Suche innovativer Technologien mit intelligenten und lernfähigen Pröblemlösungsansätzen, denn man hatte erkannt, dass klassische Ansätze, die z.B. Entscheidungsbäume verwenden, der hohen fachlichen Komplexität nicht gerecht werden können. Neben verschiedenen Produkt-Evaluierungen und hauseigenen Versuchen wurde 2015 auch ein Projekt zur Erprobung der vielversprechenden Raptor Diagnostic Suite gestartet, welches mit drei Prototypen nachweislich gute Erfolge verzeichnete. Besonders positiv fielen dabei folgende Punkte auf:

-

Nutzung von mehreren modernen, leistungsfähigen Problemlösungs- und Analysemethoden

-

Sehr einfache Abbildbarkeit und gleichzeitige Operationalisierung von Expertenwissen (fachliche Expertise)

-

Autonome Entscheidungsfähigkeiten des Systems

-

Automatisierbarkeit von Tätigkeiten & Maßnahmen

-

Industrie 4.0-Fähigkeit

-

Dynamische Führung mit vielen Freiheitsgraden

-

Lernfähigkeit & Adaptivität des Systems

-

Umgang mit unbekannten Problemen

-

Hohes weiteres Potential für zukünftige Anwendungen

Folgende Teilziele wurden definiert:

-

DIGITALISIERUNG DER DIAGNOSE

Die Diagnose sollte rechnergestützt erfolgen. Dazu war das in den Textdokumenten und den Köpfen vorhandene Diagnosewissen in strukturiertes Wissen zu transformieren und qualitativ zu erweitern. Da Raptor-Wissensbasen ausführbare Diagnoseanwendungen sind, wird das Wissen hierdurch nicht nur dokumentiert, sondern gleichzeitig operationalisiert, also ausführbar gemacht! Erst hierdurch ist überhaupt erst eine rechnergestützte Entscheidungsfindung und -assistenz möglich. Die Digitalisierung sollte zudem auch die Sitzungsprotokolle und Ergebnisse umfassen.

-

HOCHGRADIGE AUTOMATISIERUNG

Die Diagnoseanwendungen sollen ihrerseits hochgradig automatisiert ablaufen. Sie sollen bei der Bearbeitung der Problemfälle zu treffende Entscheidungen und durchzuführende Tätigkeiten idealerweise selbst übernehmen, mindestens aber intelligent assistieren. In Hinblick auf Industrie 4.0 sind diese Fähigkeiten von zentraler Bedeutung.

-

AUSWERTEN UND LERNEN

Sämtliche Daten, die während der Problembehandlung protokolliert werden - vom Problembild über jede durchgeführte Untersuchung oder Maßnahme bis hin zu den Ergebnissen, liefern wertvolle Informationen für weitere Verbesserungen. Mittels geeigneter Auswertungs- und automatischer Lernvorgänge sollen neue Erkenntnisse gewonnen und Optimierungen abgeleitet werden.

Aufgrund der oft sicherheitskritischen Einsatzzwecke der produzierten Chips und des 24/7-Produktionsbetriebs waren stets die hohen Anforderungen an Zuverlässigkeit, Genauigkeit, Hochverfügbarkeit, Stabilität, Performance und Nachvollziehbarkeit einzuhalten.

Realisierungsschritte

Um die Raptor-Technologie bei Infineon einzuführen, waren folgende Schritte erforderlich:

-

Technische Integration der Raptor-Suite in die IT-Systemlandschaft inkl. Failover-Instanzen, die bei Ausfall automatisch übernehmen

-

Infineon-spezifische Erweiterungen einiger Raptor-Systemkompomenten

-

Anbindung des Raptors an den internen Messaging-Bus zur Kommunikation mit anderen Systemen

-

Bereitstellung benötigter Services

-

zur automatischen Datenbeschaffung,

-

zur automatischen Auslösung von Aktionen und

-

zum automatischen Versand von Benachrichtigungen

-

Schulung der Ingenieure und Modellierung der Diagnoseaufgaben mit Raptor Atlas (in höherer Qualität als die existierenden Entscheidungshilfen)

-

Test der Wissensbasen (Diagnoseanwendungen)

-

Einführung von Raptor Onyx in der Linie und Schulung der Fachkräfte

Bisherige Ergebnisse

In der Linie existiert nun eine intelligent arbeitende Diagnoseassistenz, welche die Fachkräfte zielgerichtet und effizient durch die Bearbeitung führt und ihnen viele Entscheidungen und Tätigkeiten abnimmt. Die Arbeits- und Ergebnisübergaben bei Schichtwechsel wurden enorm vereinfacht und standardisiert. Insgesamt können sich die Fachkräfte nun auf die Tätigkeiten und Beurteilungen konzentrieren, die ganz bestimmte menschliche Expertise erfordern.

In der Linie existiert nun eine intelligent arbeitende Diagnoseassistenz, welche die Fachkräfte zielgerichtet und effizient durch die Bearbeitung führt und ihnen viele Entscheidungen und Tätigkeiten abnimmt. Die Arbeits- und Ergebnisübergaben bei Schichtwechsel wurden enorm vereinfacht und standardisiert. Insgesamt können sich die Fachkräfte nun auf die Tätigkeiten und Beurteilungen konzentrieren, die ganz bestimmte menschliche Expertise erfordern.

Damit wurden folgende Ziele erreicht:

Teilziel 1: DIGITALISIERUNG DER DIAGNOSE

Das im Hause und in den Köpfen vorhandene Diagnosewissen wurde in strukturiertes Wissen transformiert und dabei qualitativ erweitert.

-

Das Wissen ist damit konserviert und operativ nutzbar.

-

Die Qualität der (automatisch getroffenen) Diagnosen wurde signifikant erhöht.

-

Alle Vorgänge werden lückenlos und einheitlich protokolliert.

Dieser Prozess wird weiter fortgesetzt.

Teilziel 2: HOCHGRADIGE AUTOMATISIERUNG

Viele Aufgaben und Arbeitsschritte wurden bereits automatisiert, darunter z.B.:

-

die Erzeugung von Diagnoseaufträgen,

-

die Ausführung von Verwaltungs- und Datenbeschaffungstätigkeiten,

-

das Auslösung von Aktionen,

-

der Versand von Benachrichtigungen,

-

das Treffen strategischer Entscheidungen zur Vorgehensweise (autonome Entscheidungsfindung) sowie

-

die vollständige Protokollierung aller Schritte.

Die gesamte Prozesssteuerung einschließlich der Entscheidungen über die weitere Vorgehensweise (durch den dynamisch erzeugten Diagnoseablauf) liegt nun komplett beim Raptor. Der Grad der Automatisierung hängt damit nur noch von der Verfügbarkeit von Services ab. Eine Vollautomatisiserung ist hierdurch in greifbarer Nähe.

Die gesamte Prozesssteuerung einschließlich der Entscheidungen über die weitere Vorgehensweise (durch den dynamisch erzeugten Diagnoseablauf) liegt nun vollständig beim Raptor. Der Grad der Automatisierung hängt damit nur noch von der Verfügbarkeit von Services ab. Eine Vollautomatisiserung ist hierdurch in greifbarer Nähe.

Teilziel 3: AUSWERTEN UND LERNEN

Die Auswertbarkeit von Aufträgen und Sitzungen wurde deutlich verbessert (bzw. überhaupt erst ermöglicht) hinsichtlich der

-

aufgetretenen Fehler und Defekte,

-

ihrer Ursachen und Häufigkeiten sowie

-

der zugrunde liegenden Zusammenhänge.

Dies bildet die Grundlage für weitere Schritte zur kontinuierlichen Optimierung der Diagnoseabläufe durch automatische Lernprozesse.

Gesamtziel: Effizienzsteigerung in der Linie

All diese Maßnahmen haben zu einer deutlichen Effizienzsteigerung in der Linie geführt. Die Bearbeitungszeiten wurden um mehr als 50% verringert; und weitere Verbesserungen sind schon absehbar. Die Folge ist, dass hierdurch die Produktion von Ausschuss drastisch verringert werden konnte und erhebliche Kosten eingespart werden - in zweierlei Hinsicht: weniger Ausschuss und weniger Ressourcen bei der Bearbeitung.

Gesamtziel: EFFIZIENZSTEIGERUNG IN DER LINIE

Diese Maßnahmen haben zu einer deutlichen Effizienzsteigerung in der Linie geführt.

Die Bearbeitungszeiten wurden um mehr als 50% verringert; und weitere Verbesserungen auf dem Weg zu einer hochgradig automatischen intelligenten Bearbeitung sind schon absehbar.

Damit konnten die Produktion von Ausschuss schon deutlich verringert und durch Ressourcenreduzierung erhebliche Kosten eingespart werden.

Durch die Verknüpfung des Raptors mit anderen Systemen ergibt sich automatisch auch eine engere Verzahnung der Diagnoseprozesse mit anderen Produktions- und Planungsprozessen.

Weitere Informationen

Über dieses Vorhaben haben Semantis und Infineon auch auf den Produktionstagen 2019 berichtet. Schauen Sie sich gerne die Unterlagen des gemeinsamen

Vortrags an. Detaillierte Informationen zum Einsatz einer intelligenten, lernfähigen und automatisierbaren Smart Maintenance-Technologie in der Halbleiteridustrie finden Sie im gemeinsam von Semantis und Infineon im Rahmen der 13. Diagnosetagung 2019 veröffentlichten

Paper. Gerne können Sie sich auch direkt bei Infineon über den erfolgreichen Einsatz der Raptor-Technologie informieren. Wir stellen gerne einen Kontakt her.

Über dieses Vorhaben haben Semantis und Infineon 2019 auch auf verschiedenen Tagungen berichtet. In der Rubrik Publikationen finden Sie unser gemeinsames

Paper. Sprechen Sie uns an, wenn Sie nähere Informationen wünschen. Wir stellen auch gern einen Kontakt zu Infineon her.

Inspiriert?

Sprechen Sie mit uns. Wir beraten Sie gerne über Einsatzszenarien der Raptor-Technologie in ihrem Unternehmen, nicht nur für die Produktion, auch für den Service im Feld oder im After Sales. Auch wenn die Prozesse in ihrem Unternehmen weniger komplex oder nur gering automatisiert sind, ergeben sich vielfältige Nutzungspotentiale.

Für Sie geeignet?

Auch wenn die Prozesse in ihrem Unternehmen weniger komplex oder wenig automatisiert sind, ergeben sich oft vielfältige Nutzungspotentiale. Sprechen Sie mit uns darüber. In vielen Fällen kann auch die Problembearbeitung einfacher Produktionsprozesse oder eines einfachen Produkt-Service verbessert und beschleunigt werden. Allein durch die Operationalisierung des Diagnosewissens ihrer Experten und der Nutzung der intelligenten Entscheidungsassistenz des Raptors können Sie ihr bestes Wissen konservieren und unternehmensweit nutzbar machen.

Erproben Sie die Raptor Diagnostic Suite und überzeugen Sie sich selbst von ihrem Potential.